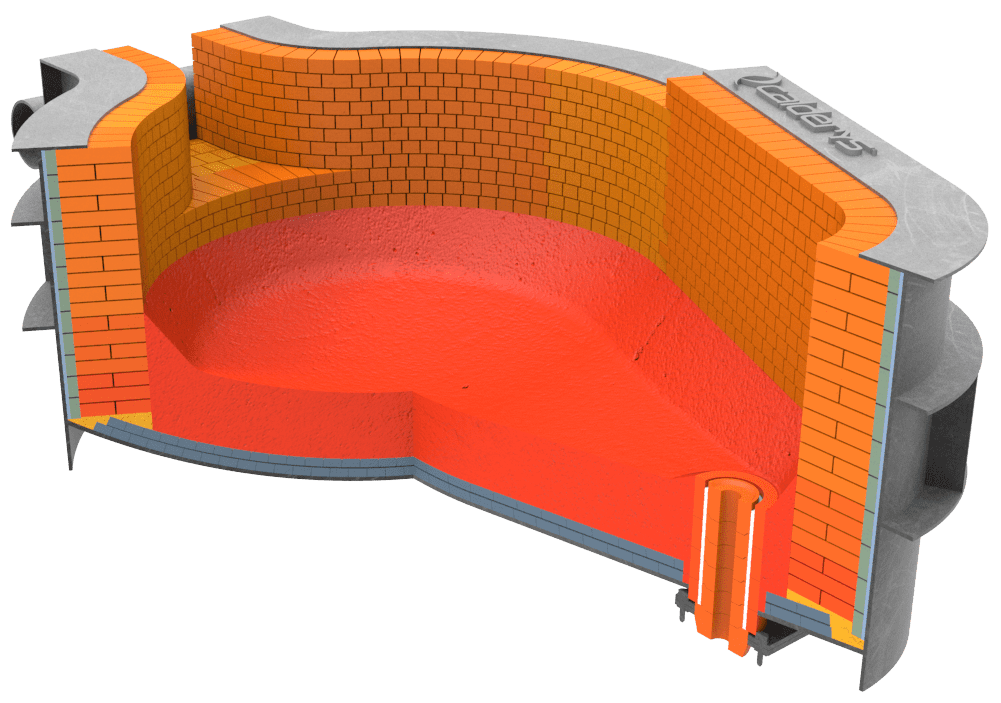

Модернизация и реконструкция электродуговых сталеплавильных печей — основное направление деятельности нашей компании в течение 20 лет.

ООО «Завод Термолитмаш» ремонтирует литейное оборудование всех типов. Возможен и капитальный ремонт. Восстанавливаем оборудование, исчерпавшее рабочий ресурс, с продлением срока эксплуатации.

ООО «Завод Термолитмаш» — производитель и поставщик электросталеплавильных печей, сопутствующего оборудования и услуг.

Проектируем, строим и обслуживаем сталеплавильные печи, сталеразливочные ковши и прочее металлургическое оборудование предприятий Украины, России, СНГ и Европы.

Перечень оказываемых работ и услуг:

- восстановление литейного оборудования, бывшего в эксплуатации;

- модернизация действующего оборудования;

- шефмонтаж и пуско-наладка;

- все виды ремонта литейного оборудования;

- расконсервация литейных цехов;

- замена механизма перемещения электродов с электродвигателями на современный механизм перемещения электродов на основе электромеханического привода с частотным преобразователем, что позволяет осуществлять быстродействующее и чувствительное регулирование режима работы электропечи;

- замена насосной станции на современный гидроагрегат, обеспечивающий надежную работу механизмов электропечи. При работе повышенных давлениях появляется возможность уменьшения размеров исполнительных цилиндров и плунжеров.

- замена сводов электропечей на комбинированные с водоохлаждаемой центральной частью;

- модернизация системы управления электропечью. Переход на современную микропроцессорную систему управления электропечью, которая позволяет обеспечивать: контроль параметров и управление электрическим режимом плавки с учётом технологических факторов; системы интенсификации плавки и вспенивания шлака, исполнительных механизмов электропечи, контроль параметров водоохлаждаемых элементов электропечи; визуализацию процесса плавки и работы оборудования электропечей.

Текущий и капитальный ремонт печей

Текущий ремонт сталеплавильных печей необходим для соблюдения условий плавки и предотвращения аварий. Во время эксплуатации изнашиваются подвижные детали, выгорает футеровка и расходуется ресурс компонентов питающей сети.

Конкретный перечень деталей, которые следует менять или обслуживать в процессе текущего ремонта зависит от модели используемой печи и особенностей технологии. Составляя план проведения работ, мы руководствуемся нормативными требованиям и регламентом предприятия.

Текущий ремонт проводится через каждые 730 часов работы печи в течение, в среднем, 4 часов.

Перед непосредственным ремонтом печи обязательно охлаждаются и чистятся. В перечень проводимых работ входит:

- протяжку резьбовых соединений;

- проверку состояния заземления;

- замену смазочных материалов в узлах трения и редукторах;

- замену изношенных деталей электрододержателей и других узлов.

После выполнения всех работ печь собирается, и проходит испытания. Данные о проведенных работах и замененных деталях необходимо занести в ремонтный паспорт с указанием времени и даты ремонта.

Капитальный ремонт включает в себя все этапы текущего и дополнительные работы. К примеру, в процессе капитального ремонта электродуговых сталеплавильных печей меняется футеровка и изношенные детали системы силового электроснабжения.

Для удешевления капитального ремонта без модернизации используются имеющиеся детали и компоненты, если это не отразится на безопасности и эффективности работы печи. После капитального ремонта проводятся испытания. Выполненные работы сопровождаются пакетом необходимых документов.

Восстановление и модернизация

Реконструкция, модернизация и расконсервация сталеплавильных дуговых печей — необходимые работы для повышения эффективности работы дуговых сталеплавильных печей различной мощности. Использование современных электродоержателей, пультов управления и печных сводов. Современные узлы и детали обеспечивают множество положительных эффектов:

- повышение качества стали благодаря более точному контролю процесса выплавки;

- снижение расхода электроэнергии;

- улучшение условий труда персонала.

Автоматизация дуговых сталеплавильных печей, выполняемая в рамках модернизации, снижает риски, связанные с человеческим фактором. Вместе с тем повышается единообразие свойств в разных партиях металла.

В любом случае, качество работы оборудования для литья после модернизации улучшается. Стоимость улучшений окупается за 0,6-2 года, в зависимости от типа оборудования и интенсивности производства.