Электродуговые сталеплавильные печи появились в конце XIX века, но широкое применение в промышленности получили только к 90 годам ХХ века.

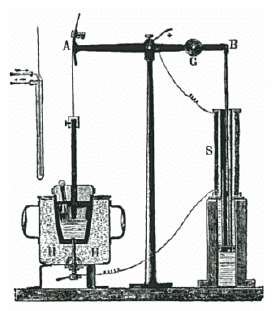

Печи постоянного тока (ДППТ) использовались для массовой плавки металла раньше ДСП переменного тока. В 1878 году Карл Вильгельм Сименс впервые использовал подобную установку с вертикальным графитовым катодом и проводящими элементами подины в качестве анода для плавки металла.